Guía de selección de excitadores de criba vibratoria para operaciones de minería y canteras

En las industrias de minería, canteras y procesamiento de áridos, las cribas vibratorias son equipos esenciales que garantizan la precisión de la clasificación del material y la eficiencia de la producción. El vibrador de la criba vibratoria es el componente clave para lograr un cribado vibratorio eficiente. Elegir el vibrador adecuado puede mejorar significativamente la eficiencia del cribado y reducir el tiempo de inactividad del equipo y los costos de mantenimiento. Una selección inadecuada puede provocar una vibración insuficiente, bloqueo del material o un mayor consumo de energía, lo que afecta el proceso de producción general.

Esta guía proporciona métodos prácticos para seleccionar vibradores de criba vibratoria en operaciones de minería y canteras, incluyendo la selección razonable según las características del material, los requisitos de producción, las especificaciones del equipo y el entorno de trabajo, ayudando a las empresas a lograr operaciones de cribado eficientes, seguras y económicas.

1. Comprensión de la función de los vibradores de la criba vibratoria

El vibrador de la criba vibratoria genera la fuerza vibratoria necesaria para impulsar la superficie de la criba. Determina la amplitud, la frecuencia y el modo general de vibración de la superficie de la criba, lo que afecta directamente:

Precisión del cribado

Rendimiento de material

Estabilidad del equipo

Desgaste y frecuencia de mantenimiento

La elección de un vibrador inadecuado puede provocar una disminución de la capacidad, una vibración desigual, un aumento de la tensión estructural o fallos prematuros de los componentes.

2. Requisitos de la aplicación minera: Factores clave a considerar

Las diferentes condiciones de minería requieren diferentes fuerzas de vibración y diseños estructurales. Al seleccionar un vibrador, se deben evaluar los siguientes factores:

(1) Capacidad de cribado y requisitos de rendimiento

Las operaciones mineras de alta capacidad requieren vibradores con mayor fuerza centrífuga y mayor potencia.

Para operaciones de cribado fino o clasificación, se recomienda seleccionar vibradores con frecuencias más altas y amplitudes controlables.

(2) Tipo de operación minera

Minería a cielo abierto: Requiere vibradores de alta resistencia capaces de soportar un funcionamiento continuo y fuertes cargas de impacto.

Minería subterránea: Se prioriza la estructura compacta, la eficiencia energética y la fiabilidad en entornos confinados.

(3) Distribución del tamaño de partícula

Minerales grandes e irregulares → Baja frecuencia y alta amplitud

Minerales de grano fino → Alta frecuencia y baja amplitud

Materiales mixtos → Vibradores de amplitud ajustable o modulares

(4) Entorno de trabajo

Considere la concentración de polvo, la humedad, la temperatura y la corrosión. Seleccione vibradores con carcasas selladas, diseños a prueba de polvo y sistemas avanzados de lubricación de cojinetes.

3. Características de los materiales minerales y su influencia en la selección del vibrador

Los materiales minerales varían según las capas geológicas y los requisitos de procesamiento. Los vibradores deben adaptarse a las características del material, por ejemplo:

(1) Dureza y abrasividad

El granito, el basalto y la caliza dura requieren fuertes fuerzas de vibración y componentes resistentes al desgaste.

Las piedras más blandas, como la arenisca, requieren una intensidad de vibración moderada.

(2) Contenido de humedad

Los materiales húmedos tienden a adherirse a las mallas y obstruirlas.

→ El uso de una mayor amplitud ayuda a prevenir obstrucciones.

(3) Densidad y peso aparente

Las piedras de alta densidad requieren vibradores más potentes para lograr una estratificación uniforme.

Los áridos ligeros requieren frecuencias más altas para una separación precisa.

(4) Espesor de la capa de material

Capa de material gruesa: Vibración de baja frecuencia y alta amplitud

Capa de material delgada: Vibración de alta frecuencia para mejorar la precisión

Seleccionar un vibrador adecuado según las características del material puede mejorar la eficiencia del cribado y reducir el consumo de energía.

4. Tipos de vibradores para cribas vibratorias y sus aplicaciones

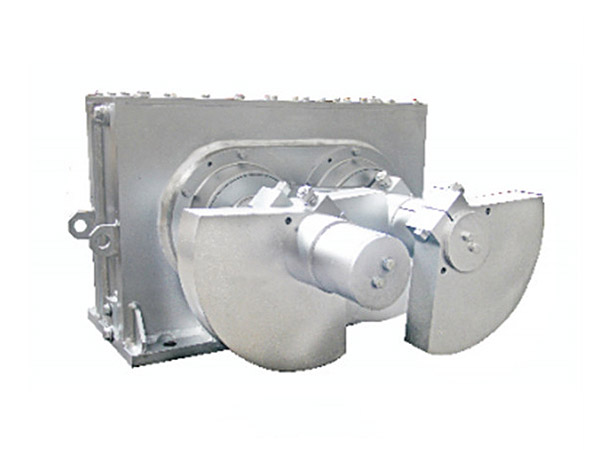

(1) Vibrador de engranajes

Alta capacidad de carga

Adecuado para cribas mineras de alta resistencia

Salida de amplitud estable

Ideal para: cribado primario y secundario de minerales de gran tamaño

(2) Vibrador con motor vibratorio

Estructura compacta, fácil instalación

Adecuado para aplicaciones estándar en canteras

Ideal para: procesamiento de áridos y arena de capacidad media

(3) Vibrador de accionamiento directo

Alta frecuencia, alta precisión de control

Bajo nivel de ruido, ideal para cribado fino

Ideal para: clasificación de minerales finos, plantas de procesamiento de minerales

(4) Vibrador de doble eje

Fuerte fuerza de vibración

Buen equilibrio dinámico

Ideal para: entornos mineros hostiles y cribas de gran superficie

5. Técnicas de mantenimiento para mejorar el rendimiento y la vida útil del vibrador

Un mantenimiento adecuado puede mejorar la fiabilidad del equipo y reducir el tiempo de inactividad. Los procedimientos operativos prácticos incluyen:

✔ Lubricación regular

Utilice grasa o aceite lubricante de alta calidad recomendado por el fabricante.

Mantenga ciclos de lubricación adecuados para evitar el sobrecalentamiento de los rodamientos.

✔ Pruebas de vibración regulares

Verifique la amplitud, la frecuencia y la dirección de la vibración para garantizar un funcionamiento estable.

✔ Monitoreo de la temperatura de los rodamientos

Unas temperaturas anormalmente altas pueden indicar una falla de lubricación o desgaste de los rodamientos.

✔ Revisión del desgaste de los engranajes (aplicable a vibradores de engranajes)

Inspeccione regularmente los dientes de los engranajes para detectar desgaste, grietas o desalineación.

✔ Revisión del apriete de los pernos

La vibración puede provocar que los pernos se aflojen con el tiempo, especialmente los del cuerpo de la criba y los puntos de montaje del vibrador.

✔ Sellado y prevención del polvo

Asegúrese de que los sellos antipolvo estén intactos para evitar la contaminación de la carcasa del vibrador.

✔ Reemplazo oportuno de piezas desgastadas

Un reemplazo tardío aumenta el riesgo de daños graves y tiempo de inactividad.

6. Errores comunes que se deben evitar al seleccionar excitadores de cribas vibratorias

Seleccionar un excitador con potencia insuficiente o incapaz de manejar cargas pesadas.

Usar un excitador de alta frecuencia en el cribado de materiales gruesos.

Ignorar factores ambientales como el polvo, la humedad y la temperatura.

No considerar el tamaño, el peso y la rigidez estructural de la criba.

Seleccionar componentes no estándar o de baja calidad para reducir costos.

Estos errores resultan en baja productividad, ruido excesivo, alto consumo de energía y mantenimiento no planificado.

7. Conclusión: Seleccionar el excitador adecuado garantiza una eficiencia de producción confiable en minería y canteras.

En las operaciones de minería y canteras, un excitador de criba vibratoria adecuado puede mejorar la precisión del cribado, aumentar el rendimiento y prolongar la vida útil del equipo. Al evaluar cuidadosamente los requisitos de la minería, las características del material, las condiciones ambientales y las capacidades de mantenimiento, los operadores pueden lograr un rendimiento de cribado estable y eficiente.

Para obtener apoyo profesional en la selección de excitadores de cribas vibratorias para aplicaciones de minería y canteras, trabajar con proveedores de equipos experimentados o equipos técnicos puede reducir significativamente los riesgos operativos y mejorar la eficiencia de producción a largo plazo.

-80x80.jpg)