Beneficios de usar un excitador de criba vibratoria de alta frecuencia en el cribado industrial

En industrias como la minería, la explotación de canteras, los materiales de construcción y el procesamiento químico, el cribado eficiente de materiales es un paso crucial que afecta directamente la calidad del producto, la capacidad de producción y los costos operativos. A medida que las especificaciones de los materiales se vuelven más exigentes, especialmente para partículas finas y ultrafinas, los métodos tradicionales de cribado de baja frecuencia suelen tener dificultades para ofrecer resultados estables y precisos.

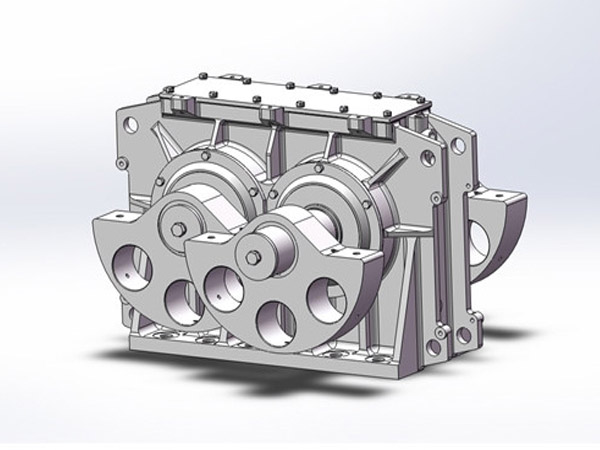

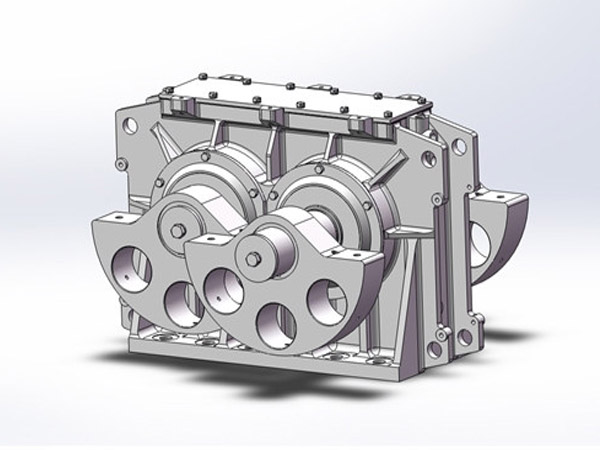

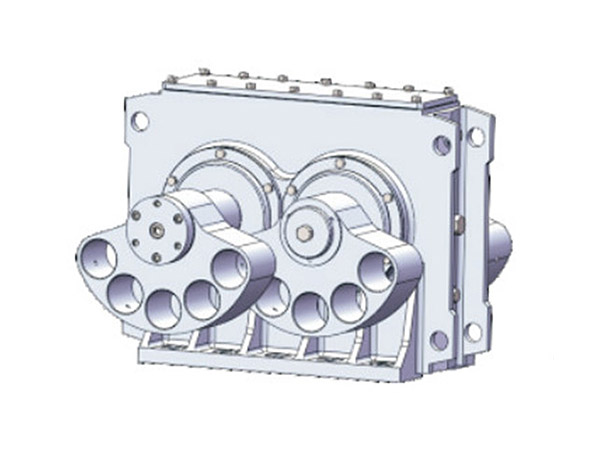

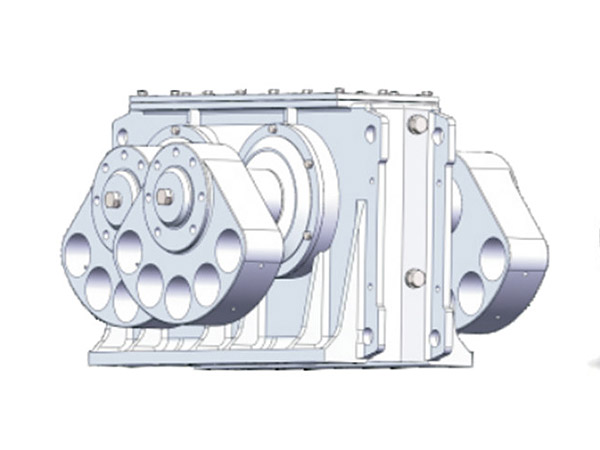

En este contexto, un excitador de criba vibratoria de alta frecuencia se convierte en un componente clave para mejorar el rendimiento. Al proporcionar una vibración controlada a alta velocidad, mejora significativamente la precisión del cribado, reduce el tiempo de inactividad y aumenta la eficiencia general de la planta. A continuación, analizamos las principales ventajas de utilizar un excitador de criba vibratoria de alta frecuencia en aplicaciones industriales modernas.

Beneficios de usar un excitador de criba vibratoria de alta frecuencia

1. Eficiencia de detección significativamente mejorada

Una de las ventajas más notables de un excitador de criba vibratoria de alta frecuencia es su capacidad para mejorar drásticamente la eficiencia del cribado. La rápida frecuencia de vibración crea un intenso movimiento de partículas a lo largo de la superficie de la criba, facilitando el paso de los materiales finos a través de la malla.

En comparación con los excitadores convencionales, las unidades de alta frecuencia son especialmente eficaces en el manejo de:

Arena fina y concentrados minerales

Lodos y materiales húmedos

Polvos ultrafinos utilizados en procesos químicos o industriales

Al acelerar la separación de partículas, las plantas pueden alcanzar un mayor rendimiento sin sacrificar la precisión, lo que resulta en una clasificación del producto más consistente y un mejor rendimiento posterior.

2. Mejor estratificación del material y reducción del cegamiento

La vibración de alta frecuencia promueve una estratificación eficaz del material. Las partículas más pequeñas son impulsadas hacia las aberturas de la criba, mientras que las más grandes permanecen en la superficie y se desplazan hacia la descarga. Este proceso de separación continua minimiza la estratificación del material y reduce problemas comunes como el cegado y la obstrucción de la criba.

Para operaciones que procesan minerales, áridos o materiales con alto contenido de humedad, una mejor estratificación significa:

Menos interrupciones durante la operación

Rendimiento de cribado más estable

Menor necesidad de limpieza o intervención manual

Esto contribuye a una operación más fluida de la planta y a una mayor fiabilidad general.

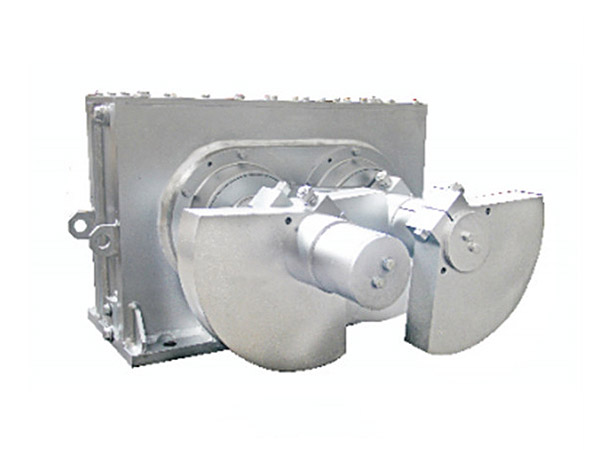

3. Estructura compacta con alta capacidad de producción

Otra ventaja de los excitadores de cribas vibratorias de alta frecuencia es su capacidad para ofrecer un alto rendimiento de cribado con un diseño relativamente compacto. Dado que el excitador aumenta la eficiencia del cribado, el área de cribado requerida a menudo se puede reducir sin comprometer la producción.

Esto es especialmente beneficioso para:

Proyectos de modernización en plantas existentes

Líneas de producción con espacio de instalación limitado

Sistemas de cribado móviles o modulares

Un tamaño reducido, combinado con una alta productividad, permite a los diseñadores de plantas una mayor flexibilidad, manteniendo o aumentando la capacidad de procesamiento.

4. Menor desgaste y requisitos de mantenimiento

Las características optimizadas de vibración ayudan a reducir el impacto y la fricción innecesarios entre los materiales y la superficie de la criba. Como resultado, componentes clave como las mallas de la criba, los cojinetes y las piezas estructurales experimentan menos tensión mecánica.

En la práctica, esto significa:

Mayor vida útil de los paneles de la criba

Menor frecuencia de paradas por mantenimiento

Menor consumo de repuestos a lo largo del tiempo

Para los operadores de planta, estos beneficios se traducen directamente en menores costos de mantenimiento y una mayor disponibilidad de los equipos.

5. Alta adaptabilidad para diferentes materiales y procesos.

Los excitadores de cribas vibratorias de alta frecuencia son altamente ajustables y pueden ajustarse con precisión según las propiedades del material, como el tamaño de partícula, la densidad y el contenido de humedad. Esto los hace adecuados para una amplia gama de aplicaciones, incluyendo:

Áridos gruesos y finos

Minerales metálicos y no metálicos

Minerales y polvos industriales

Con un ajuste adecuado, un sistema de cribado puede procesar múltiples tipos de materiales, lo que reduce la necesidad de equipos adicionales y mejora la flexibilidad de producción.

6. Funcionamiento energéticamente eficiente

Aunque los excitadores de alta frecuencia operan a velocidades más altas, suelen ser más eficientes energéticamente que los sistemas tradicionales. Al mejorar el movimiento del material y acortar el tiempo de cribado, se desperdicia menos energía en separaciones repetidas o ineficaces.

A largo plazo, esto se traduce en:

Menor consumo de energía por tonelada procesada

Reducción de costos operativos

Mejor desempeño en sostenibilidad

Para las empresas centradas en el control de costos y la responsabilidad ambiental, la eficiencia energética es un factor cada vez más importante.

Conclusión

Un excitador de criba vibratoria de alta frecuencia es más que un simple componente: mejora el rendimiento de todo el sistema de cribado. Al mejorar la eficiencia de separación, reducir las necesidades de mantenimiento y facilitar el procesamiento flexible de materiales, ayuda a las operaciones industriales a lograr una mayor productividad con un menor riesgo operativo.

Para las plantas de minería, construcción y procesamiento industrial que buscan una producción estable y ahorros de costos a largo plazo, invertir en tecnología de excitadores de criba vibratoria de alta frecuencia es una solución práctica y con visión de futuro.