Guía del excitador de criba vibratoria: Diseño, componentes clave y consejos para optimizar el rendimiento

El excitador de la criba vibratoria es el núcleo de cualquier sistema de cribado. Genera la fuerza de vibración necesaria para mover los materiales por la superficie de la criba, lo que afecta directamente la eficiencia, el rendimiento y la vida útil de la máquina. Un excitador de alta calidad garantiza un rendimiento estable, reduce los costos de mantenimiento y mejora la calidad del producto.

Esta guía abarca los componentes clave, las consideraciones de diseño estructural y las estrategias de optimización para ayudar a ingenieros, gerentes de planta y compradores a tomar decisiones informadas.

¿Qué es un excitador de pantalla vibratoria?

Un excitador de criba vibratoria (también llamado unidad excitadora) es un dispositivo mecánico que convierte la energía rotacional en oscilaciones necesarias para un cribado eficaz de materiales. Se utiliza ampliamente en:

Minería y procesamiento de minerales

Áridos y materiales de construcción

Preparación de carbón

Metalurgia

Industrias química y de reciclaje

Un excitador bien diseñado garantiza una amplitud de vibración estable, una salida de fuerza equilibrada y una eficiencia de cribado constante.

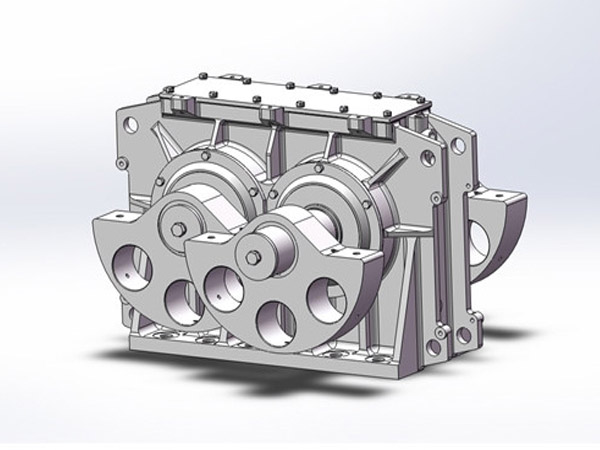

Componentes clave de un excitador de criba vibratoria

Comprender los componentes principales es esencial para la selección, operación y mantenimiento:

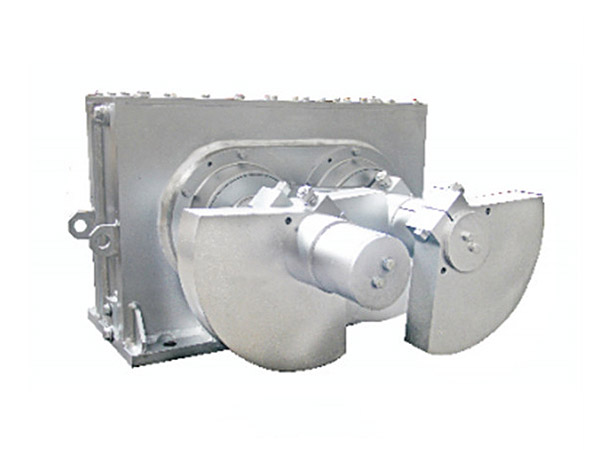

1. Carcasa/Cuerpo del Excitador

Soporta rodamientos, ejes y engranajes

Fabricado en acero de alta resistencia o aleación fundida

El mecanizado de precisión garantiza una vibración estable

2. Eje(s)

Eje simple o doble, según el diseño

Transmite la fuerza de rotación

Tratado térmicamente para soportar cargas cíclicas elevadas

3. Rodamientos

Rodamientos de rodillos esféricos o cilíndricos de alta resistencia

Diseñados para rotación a alta velocidad y estrés por vibración

La calidad de los rodamientos influye directamente en la vida útil del excitador

4. Engranajes

Sincroniza el movimiento del eje

Garantiza la precisión de la amplitud y dirección de la vibración

5. Sistema de lubricación

A base de aceite o grasa, según el diseño

Previene el desgaste prematuro y el sobrecalentamiento

Critical para la fiabilidad a largo plazo

Factores de diseño estructural que afectan el rendimiento del excitador

Varios elementos estructurales influyen en el rendimiento del excitador. Optimizarlos garantiza una mayor eficiencia, menos tiempos de inactividad y una mayor vida útil del equipo.

Selección del tipo de excitador

Excitador de engranajes: Salida de fuerza estable, ideal para aplicaciones de alta exigencia.

Excitador desequilibrado: Estructura sencilla, ideal para tareas de carga media.

Excitador de accionamiento directo: Alta eficiencia, menor consumo de energía.

Consejo: Elija según las condiciones de carga, el tamaño de la criba y la amplitud requerida.

Frecuencia y amplitud de vibración

Alta frecuencia → cribado de material fino

Alta amplitud → separación de material grueso

Un ajuste adecuado maximiza la estratificación y el rendimiento

Disposición de los rodamientos

La desalineación o el uso de rodamientos de tamaño insuficiente provocan sobrecalentamiento

Una disposición optimizada mejora la estabilidad y reduce el ruido

Rigidez estructural

Una carcasa rígida minimiza la pérdida de energía

Una rigidez deficiente provoca fugas de fuerza y tensión en el marco de la criba

Diseño de refrigeración y lubricación

El control de temperatura previene fallas en los rodamientos

La circulación adecuada del aceite garantiza un funcionamiento fiable en condiciones adversas

Cómo el diseño del excitador influye en la eficiencia del cribado

La estructura del excitador afecta directamente:

Movimiento del material: El movimiento lineal, circular o elíptico modifica la estratificación.

Capacidad de procesamiento: La vibración estable garantiza un rendimiento uniforme.

Consumo de energía: El diseño eficiente reduce las pérdidas por vibración.

Vida útil de la máquina: La excitación equilibrada reduce la tensión en las plataformas de cribado y los puntos de soldadura.

Consejos para optimizar la eficiencia del excitador de la criba vibratoria

1. Adapte la fuerza de excitación al material

Ajuste la amplitud y la frecuencia según el tipo de material (roca, carbón, arena, minerales finos)

Evite la sobreexcitación para ahorrar energía y reducir el desgaste

2. Utilice rodamientos y engranajes de alta calidad

Los rodamientos premium reducen el tiempo de inactividad

Los engranajes de precisión mantienen la fuerza de vibración sincronizada

3. Garantizar una lubricación robusta

La lubricación automática o de alta temperatura es ideal para entornos mineros e industriales

4. Balanceo dinámico regular

Previene la desviación de la vibración

Mejora la precisión del cribado y reduce la fatiga del bastidor

5. Monitoreo de temperatura y ruido

La detección temprana de calor o ruido anormal previene fallas

Facilita el mantenimiento predictivo

Aplicaciones de excitadores de alto rendimiento

Los excitadores de cribas vibratorias modernas se utilizan en:

Cribas mineras de alta capacidad

Cribas de deshidratación

Cribas para bananas

Cribas de movimiento lineal

Cribas industriales de alta frecuencia

Estos equipos permiten un funcionamiento estable bajo cargas pesadas, mejorando la productividad y la fiabilidad.

Preguntas frecuentes: Excitadores de cribas vibratorias

P1: ¿Qué tipo de excitador es mejor para la minería pesada?

R1: Los excitadores de engranajes son ideales debido a su estable potencia de salida y durabilidad bajo cargas elevadas.

P2: ¿Con qué frecuencia se debe realizar el mantenimiento de los excitadores de las cribas vibratorias?

R2: Se recomiendan inspecciones regulares cada 3 a 6 meses, incluyendo revisiones de lubricación, estado de los rodamientos y balanceo dinámico.

P3: ¿Pueden los excitadores manipular materiales de alta temperatura?

R3: Sí, con una refrigeración adecuada y lubricantes de alta temperatura, los excitadores pueden funcionar de forma fiable en condiciones extremas.

P4: ¿Qué factores afectan la vida útil del excitador?

R4: La calidad de los rodamientos, la rigidez estructural, la lubricación adecuada y el balanceo de vibraciones inciden directamente en su longevidad.

Conclusión

El diseño y la calidad de un excitador de criba vibratoria determinan la eficiencia del cribado, la vida útil del equipo y el costo operativo. Al seleccionar componentes duraderos, optimizar el diseño estructural y aplicar estrategias de mantenimiento adecuadas, las empresas pueden:

Maximizar la producción y el rendimiento

Reducir el tiempo de inactividad y los costos operativos

Mantener una calidad constante del producto

Invertir en excitadores de criba vibratoria de alto rendimiento es esencial para las operaciones industriales que buscan una mayor productividad y un rendimiento de cribado confiable.