Руководство по виброситовому возбудителю: конструкция, основные компоненты и советы по оптимизации производительности

Вибрационный возбудитель грохота является основой любой системы просеивания. Он создаёт вибрационную силу, необходимую для перемещения материалов по поверхности грохота, что напрямую влияет на эффективность, производительность и срок службы машины. Высококачественный вибровозбудитель обеспечивает стабильную работу, снижение затрат на техническое обслуживание и повышение качества продукции.

В этом руководстве рассматриваются ключевые компоненты, вопросы проектирования конструкции и стратегии оптимизации, которые помогут инженерам, руководителям предприятий и закупщикам принимать обоснованные решения.

Что такое вибрационный возбудитель?

Вибрационный возбудитель (также называемый вибровозбудителем) — это механическое устройство, преобразующее энергию вращения в колебания, необходимые для эффективного просеивания материалов. Он широко применяется в:

Горнодобывающей промышленности и обогащении полезных ископаемых

Производстве заполнителей и строительных материалов

Углеобогащении

Металлургии

Химической и перерабатывающей промышленности

Правильно спроектированный вибровозбудитель обеспечивает стабильную амплитуду колебаний, сбалансированную выходную мощность и постоянную эффективность просеивания.

Основные компоненты вибросита

Понимание основных компонентов крайне важно для выбора, эксплуатации и обслуживания:

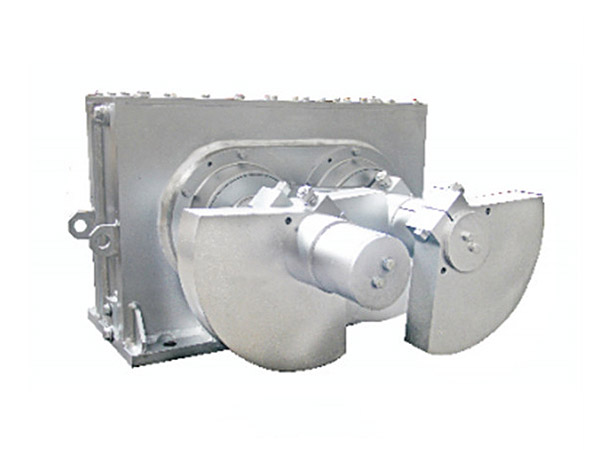

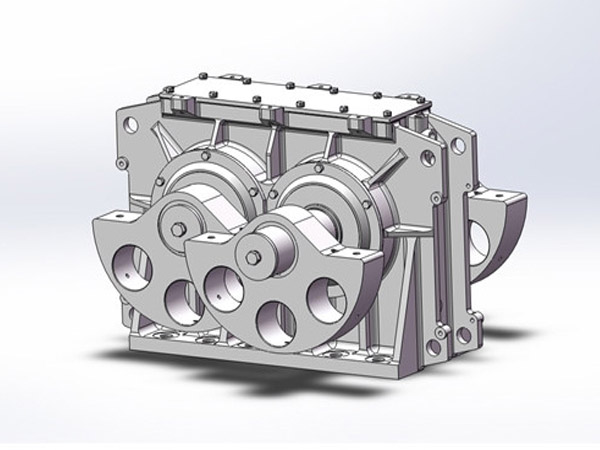

1. Корпус/корпус вибровозбудителя

Поддерживает подшипники, валы и шестерни

Изготовлен из высокопрочной стали или литого сплава

Точная обработка обеспечивает стабильную вибрацию

2. Вал(ы)

Один или два вала в зависимости от конструкции

Передаёт вращательное усилие

Термообработан для выдерживания больших циклических нагрузок

3. Подшипники

Сферические или цилиндрические роликовые подшипники повышенной прочности

Разработаны для высокоскоростного вращения и вибрационных нагрузок

Качество подшипников напрямую влияет на срок службы вибровозбудителя

4. Шестерни

Синхронизируют движение вала

Обеспечивая точную амплитуду и направление вибрации

5. Система смазки

На масляной или консистентной основе в зависимости от конструкции

Предотвращает преждевременный износ и перегрев

Необходима для обеспечения долгосрочной надежности

Факторы конструктивного исполнения, влияющие на производительность возбудителя

На производительность возбудителя влияют несколько конструктивных элементов. Их оптимизация обеспечивает повышение эффективности, сокращение простоев и увеличение срока службы оборудования.

Выбор типа возбудителя

Шестеренчатый возбудитель: стабильная выходная мощность, идеально подходит для тяжелых условий эксплуатации.

Дебалансный возбудитель: простая конструкция, подходит для задач средней нагрузки.

Возбудитель с прямым приводом: высокая эффективность, сниженное энергопотребление.

Совет: выбирайте в зависимости от условий нагрузки, размера экрана и требуемой амплитуды.

Частота и амплитуда вибрации

Высокая частота → просеивание мелкого материала

Высокая амплитуда → разделение крупного материала

Правильная настройка обеспечивает максимальную стратификацию и производительность

Расположение подшипников

Несоосность или подшипники недостаточного размера приводят к перегреву

Оптимизированное расположение повышает устойчивость и снижает шум

Жёсткость конструкции

Жёсткий корпус минимизирует потери энергии

Низкая жёсткость приводит к утечке сил и нагрузкам на раму сита

Конструкция охлаждения и смазки

Контроль температуры предотвращает выход подшипников из строя

Правильная циркуляция масла обеспечивает надёжную работу в тяжёлых условиях

Как конструкция возбудителя влияет на эффективность просеивания

Конструкция возбудителя напрямую влияет на:

Движение материала: линейное, круговое или эллиптическое движение изменяет стратификацию

Производительность: стабильная вибрация обеспечивает равномерную производительность

Энергопотребление: эффективная конструкция снижает потери от вибрации

Срок службы машины: сбалансированное возбуждение снижает нагрузку на деки сит и сварные швы

Советы по оптимизации эффективности возбудителя вибросита

1. Согласование силы возбуждения с материалом

Регулировка амплитуды и частоты в зависимости от типа материала (камень, уголь, песок, мелкие минералы)

Избегайте перевозбуждения для экономии энергии и снижения износа

2. Используйте высококачественные подшипники и шестерни

Высококачественные подшипники сокращают время простоя

Прецизионные шестерни поддерживают синхронизированную силу вибрации

3. Обеспечьте надежную смазку

Автоматическая или высокотемпературная смазка идеально подходит для горнодобывающей промышленности и промышленных условий

4. Регулярная динамическая балансировка

Предотвращает отклонения вибрации

Повышает точность просеивания и снижает усталость рамы

5. Контроль температуры и шума

Раннее обнаружение аномального нагрева или шума предотвращает отказы

Поддержка профилактического обслуживания

Применение высокопроизводительных возбудителей

Современные вибросита используются в:

Высокопроизводительных горнодобывающих грохотах

Грохотах для обезвоживания

Грохотах типа «банан»

Линейных грохотах

Высокочастотных промышленных грохотах

Они обеспечивают стабильную работу при больших нагрузках, повышая производительность и надежность.

Часто задаваемые вопросы: вибрационные вибросита

В1: Какой тип вибровозбудителя лучше всего подходит для тяжёлых условий горнодобывающей промышленности?

О1: Шестерёнчатые вибровозбудители идеально подходят благодаря стабильной выходной мощности и долговечности при высоких нагрузках.

В2: Как часто следует проводить техническое обслуживание вибровозбудителей?

О2: Рекомендуется проводить регулярные проверки каждые 3–6 месяцев, включая проверку смазки, состояния подшипников и динамическую балансировку.

В3: Могут ли вибровозбудители работать с высокотемпературными материалами?

О3: Да, при правильном охлаждении и использовании высокотемпературной смазки вибровозбудители могут надёжно работать в экстремальных условиях.

В4: Какие факторы влияют на срок службы вибровозбудителя?

О4: Качество подшипников, жёсткость конструкции, правильная смазка и балансировка вибрации напрямую влияют на долговечность.

Заключение

Конструкция и качество вибросита определяют эффективность просеивания, срок службы оборудования и эксплуатационные расходы. Выбирая прочные компоненты, оптимизируя конструкцию и применяя правильные стратегии технического обслуживания, компании могут:

максимизировать производительность и пропускную способность

сократить время простоя и эксплуатационные расходы

поддерживать стабильное качество продукции

Инвестиции в высокопроизводительные вибросита необходимы для промышленных предприятий, стремящихся к повышению производительности и надежности просеивания.