В современной высококонкурентной промышленной среде производители постоянно сталкиваются с необходимостью повышения эффективности, снижения производственных затрат и поддержания стабильного качества продукции. Поскольку обработка материалов играет решающую роль практически на каждой производственной линии, спрос на надежное и точное просеивающее оборудование значительно вырос. Среди множества доступных решений для просеивания промышленный линейный вибрационный грохот выделяется как одно из самых эффективных, универсальных и экономичных решений для современных предприятий.

В этом расширенном руководстве рассматривается принцип работы линейных вибрационных грохотов, причины их популярности в различных отраслях промышленности и то, как компании могут получить выгоду от интеграции этой технологии в свои производственные процессы.

Что такое линейный вибрационный грохот?

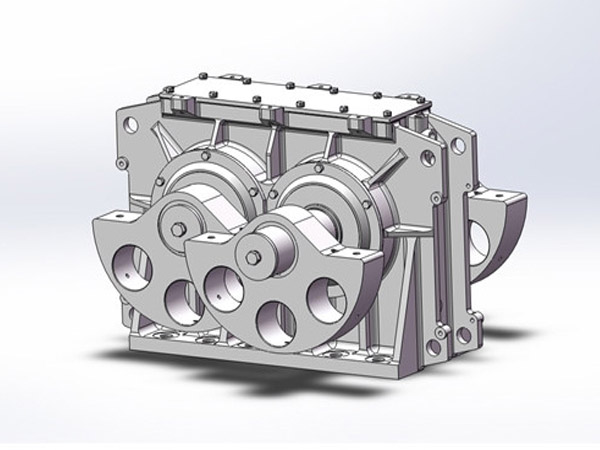

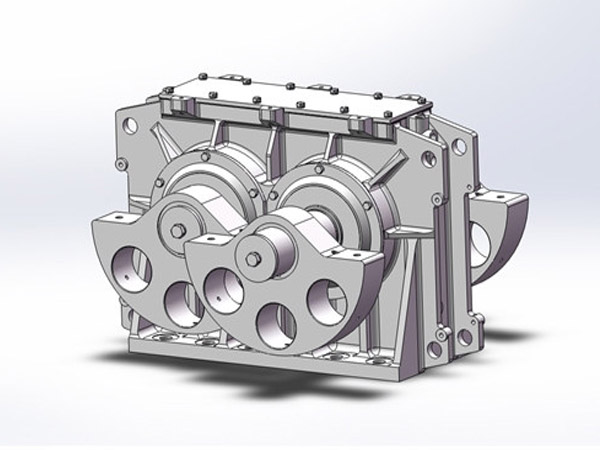

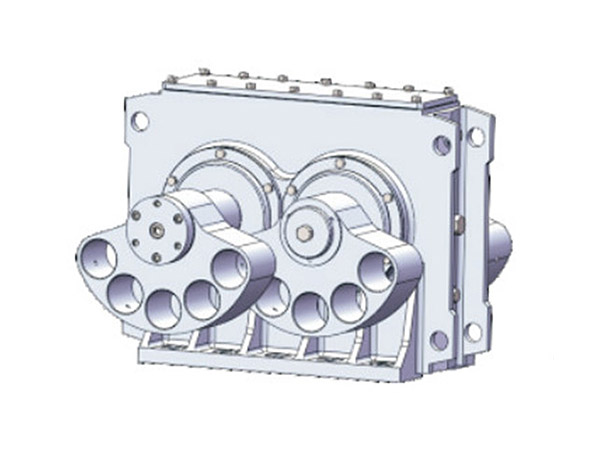

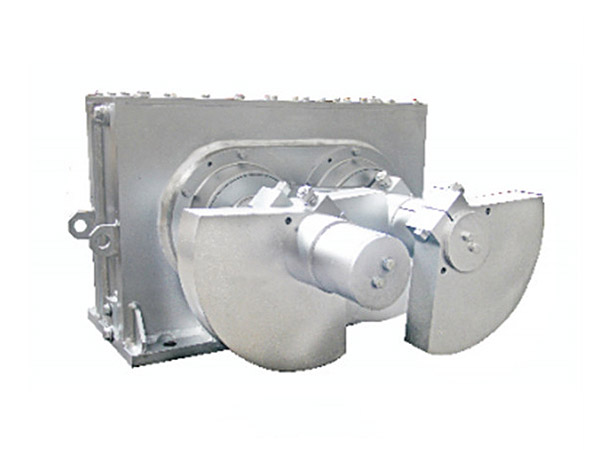

Линейный вибрационный грохот — это высокоэффективная машина для просеивания материалов, приводимая в движение двумя синхронизированными вибродвигателями. Двигатели создают линейное движение, заставляя материал двигаться по прямой линии по поверхности сита. Это движение способствует равномерному распределению материала и эффективному разделению частиц.

Ключевые особенности:

Линейное движение для точного и стабильного просеивания

Возможность обработки мелких порошков, гранул и более крупных материалов

Возможность многослойного просеивания для классификации

Высокая производительность при низком энергопотреблении

Прочная конструкция, подходящая для сложных промышленных условий

Благодаря этим характеристикам линейные вибрационные грохоты широко используются в горнодобывающей, химической, пищевой, металлургической, строительной и перерабатывающей промышленности.

Почему линейные вибрационные грохоты важны в современном производстве

Просеивание материала напрямую влияет на качество продукции, скорость обработки и общую эффективность производства. Надежная система просеивания помогает предотвратить проблемы с качеством, снижает износ оборудования и снижает эксплуатационные расходы. В отраслях, где размер, чистота и однородность материала имеют решающее значение, линейный вибрационный грохот становится ключевым компонентом производственной линии.

Ниже перечислены наиболее значимые преимущества использования этого оборудования.

1. Исключительная точность и производительность скрининга

Одна из основных причин, по которой компании выбирают линейные вибросита, — это их исключительная точность просеивания. Линейное движение обеспечивает равномерное распределение материала по деке сита, уменьшая его накопление и обеспечивая максимальный контакт с сеткой.

Преимущества включают:

Стабильное разделение частиц

Уменьшение засорения сита

Более высокая пропускная способность при стабильной работе

Более высокая эффективность классификации мелкозернистых материалов

Такой уровень точности крайне важен для таких отраслей, как фармацевтика, пищевая промышленность и химическое производство, где однородность продукта играет первостепенную роль.

2. Универсальность для различных промышленных применений

В отличие от другого оборудования для просеивания, предназначенного для конкретных материалов, промышленные линейные вибросита могут обрабатывать широкий спектр материалов — влажных и сухих, мелких и крупных, хрупких и абразивных.

Типичные области применения:

Горнодобывающая промышленность: сортировка руд, камней и щебня

Химическая промышленность: просеивание порошков, гранул и катализаторов

Пищевая промышленность: классификация сахара, специй, зерна и добавок

Металлообработка: сортировка металлических порошков и лома

Переработка: разделение пластика, резиновых частиц, стекла и отходов

Эта универсальность позволяет производителям использовать одно и то же решение для просеивания на различных производственных линиях или для разных типов продукции, максимально повышая окупаемость инвестиций в оборудование.

3. Прочная конструкция для длительного срока службы

Линейные вибрационные грохоты разработаны для непрерывной работы в тяжелых условиях. Сочетание усиленных рам, износостойких дек и высокопрочных вибрационных двигателей обеспечивает стабильную работу даже при экстремальных нагрузках.

Преимущества долговечности:

Низкий уровень отказов

Меньше простоев из-за ремонта

Сокращение затрат на долгосрочное техническое обслуживание

Длительный срок службы даже в суровых условиях

Это делает линейный вибрационный грохот надежным выбором для предприятий, работающих круглосуточно.

4. Снижение энергопотребления и эксплуатационных расходов

Энергоэффективность является критически важным фактором в современном производстве, и линейные вибросита обеспечивают в этой области явное преимущество. Оптимизированная схема движения и простая механическая конструкция требуют меньше энергии по сравнению с роторными или круглыми виброситами.

Ключевые преимущества экономии:

Низкое потребление электроэнергии

Меньше компонентов, требующих смазки или замены

Сокращение времени обслуживания

Общее снижение эксплуатационных расходов на тонну обработанного материала

Для производителей, работающих с большими объемами материала, эта экономия имеет существенное значение.

5. Простая интеграция с существующими производственными системами

Еще одним важным преимуществом линейных вибросит является их адаптивность. Их можно легко подключить к конвейерам, бункерам, дробилкам, мельницам, упаковочному оборудованию или автоматизированным системам с минимальными модификациями.

Что это означает для производителей:

Более быстрый монтаж и ввод в эксплуатацию

Отсутствие необходимости в масштабной реструктуризации предприятия

Безупречная интеграция в автоматизированные производственные линии

Стабильный рабочий процесс без прерывания технологического процесса

Эта гибкость делает линейные вибросита идеальным выбором для модернизации существующих предприятий.

6. Повышение качества продукции и контроля процесса

Качество продукции во многом зависит от точности классификации материала. Линейный вибросито гарантирует, что в производственный процесс будут использоваться только материалы, соответствующие требуемым характеристикам.

Повышение качества включает:

Удаление частиц большего и меньшего размера

Повышение чистоты продукта

Повышение стабильности конечного продукта

Сокращение количества отходов и количества бракованных партий

Это особенно важно в таких отраслях, как пищевая и химическая промышленность, где соблюдение требований к продукции и строгие стандарты качества имеют решающее значение.

7. Низкий уровень шума и более безопасная эксплуатация

Современные линейные вибросита разработаны для повышения безопасности на рабочем месте и снижения воздействия на окружающую среду. Благодаря модернизированным вибромоторам, герметичной конструкции и шумоподавляющим материалам эти грохоты работают безопаснее и тише по сравнению со старыми моделями.

Преимущества безопасности включают:

Низкий уровень шума для комфорта персонала

Стабильная вибрация, снижающая нагрузку на конструкцию

Улучшенные возможности пылеподавления

Надёжная защита от перегрузки

Эти функции способствуют созданию более безопасной и эффективной рабочей среды.

Сравнение: линейный вибрационный грохот и круглый вибрационный грохот

Многие покупатели сравнивают линейные и круглые грохоты перед покупкой. Вот чем они отличаются:

|

Особенность

|

Линейный вибрационный грохот |

Круглый вибрационный грохот |

|

Тип движения

|

Линейный |

Круглая/Эллиптическая

|

|

Точность

|

Выше |

Умеренный

|

|

Подходящие материалы

|

От мелких до крупных частиц |

Материалы среднего размера

|

|

Потребление энергии

|

Ниже |

Выше

|

|

Обслуживание

|

Полегче |

Более сложный

|

|

Пропускная способность

|

Высокий |

Середина

|

| Идеальное применение |

Промышленность, горнодобывающая промышленность, химия, пищевая промышленность |

Строительство, мелкомасштабное просеивание

|

Для отраслей, требующих точного просеивания, линейный вибрационный грохот, как правило, является оптимальным выбором.

Как выбрать правильный линейный вибрационный грохот для промышленности, горнодобывающей промышленности, химической промышленности, пищевой промышленности или вашего завода

При выборе грохота производителям следует учитывать:

Тип и характеристики материала (размер частиц, влажность, абразивность)

Требуемая точность просеивания (однослойное, многослойное, требования к мелкой ячейке)

Ожидаемая производительность и объём производства

Условия окружающей среды (пыль, влажность, температура)

Интеграция с существующими системами

Энергоэффективность и долгосрочные затраты

Правильно выбранный линейный вибрационный грохот может значительно повысить эксплуатационную эффективность и качество продукции.

Часто задаваемые вопросы о линейном вибрационном грохоте

1. Для чего используется линейный вибросито?

Линейный вибросито используется для точного разделения материалов и классификации частиц. Оно широко применяется в таких отраслях, как горнодобывающая, химическая, пищевая, металлургическая и перерабатывающая промышленность. Оборудование эффективно разделяет материалы по размеру, удаляет примеси и обеспечивает стабильное качество продукции.

2. Как работает линейный вибросито?

Линейный вибросито работает с использованием двух синхронизированных вибродвигателей, которые создают линейное движение. Это движение перемещает материал по прямой линии, позволяя частицам проходить через ячейки сита в зависимости от размера. Линейное движение обеспечивает равномерное распределение материала и стабильную производительность просеивания.

3. Какие материалы можно обрабатывать с помощью линейного вибросита?

Линейные вибросита могут обрабатывать широкий спектр материалов, включая:

Мелкие порошки

Гранулы и пеллеты

Влажные или липкие материалы

Крупные заполнители

Вторичные материалы

Универсальность делает их пригодными как для лёгких, так и для тяжёлых промышленных применений.

4. Каковы преимущества линейных виброситов?

Ключевые преимущества:

Высокая точность просеивания

Энергоэффективность

Низкие затраты на техническое обслуживание и длительный срок службы

Простая интеграция в производственные системы

Возможность обработки различных типов материалов

Стабильная и бесшумная работа

5. В чём разница между линейным и круглым виброситами?

Основное отличие заключается в характере движения.

Линейные вибросита перемещают материалы по прямой линии, обеспечивая более высокую точность и производительность для мелкозернистых материалов.

Круглые вибросита используют круговое движение и обычно используются для материалов средней и крупной фракции. Линейные грохоты обычно потребляют меньше энергии и обладают более высокой точностью.

6. Как выбрать подходящий линейный вибрационный грохот для вашего применения?

Необходимо учитывать:

Тип материала и размер частиц

Влажность и характеристики потока

Требуемая точность просеивания

Требуемая производительность и пропускная способность

Необходимое количество сит

Совместимость с существующим производственным оборудованием

Консультация с профессиональным поставщиком поможет вам выбрать оптимальную конфигурацию.

7. Как часто требуется техническое обслуживание линейного вибрационного грохота?

Техническое обслуживание относительно простое и в основном включает в себя:

Регулярный осмотр вибрационных двигателей

Проверку натяжения и износа ситовой сетки

Смазку подшипников по мере необходимости

Очистку поверхности грохота для предотвращения засорения

При надлежащем уходе линейные вибрационные грохоты обеспечивают длительный срок службы и минимальное время простоя.

8. Может ли линейный вибрационный грохот работать с влажными материалами?

Да. Линейные вибрационные грохоты подходят как для сухих, так и для влажных материалов. Для мокрого просеивания производители могут использовать сита из нержавеющей стали или антиблокировочные конструкции для обеспечения плавной работы и предотвращения засорения.

9. Энергоэффективны линейные вибросита?

Да. Их прямолинейное движение и простая механическая конструкция обеспечивают более низкое энергопотребление по сравнению с роторным или круглым просеивающим оборудованием. Это делает их энергосберегающим выбором для крупномасштабной промышленной переработки материалов.

10. Можно ли изготовить линейный вибросит по индивидуальному заказу?

Безусловно. Многие производители предлагают варианты индивидуального проектирования, такие как:

Различные размеры сит и количество слоёв

Конструкция из нержавеющей или углеродистой стали

Пылезащитные кожухи

Изменяемая амплитуда колебаний

Интеграция с конвейерами или питателями

Индивидуальное проектирование обеспечивает оптимальную производительность для конкретных задач обработки материалов.

Заключение

Промышленный линейный вибросит — это неотъемлемая часть оборудования для любого производственного процесса, требующего эффективного, точного и надёжного просеивания материалов. Сочетание высокой точности, универсальности, долговечности и энергоэффективности делает его разумным вложением для современных предприятий, стремящихся оптимизировать производство и оставаться конкурентоспособными.

Линейные вибросита продолжают демонстрировать превосходные результаты в различных отраслях по всему миру, будь то горнодобывающая промышленность, химическая промышленность, производство продуктов питания или переработка материалов. Для производителей, стремящихся повысить эффективность рабочего процесса, снизить эксплуатационные расходы и улучшить качество продукции, интеграция линейного вибросита в производственную линию является высокоэффективным решением.