¿Cuáles son los métodos de cribado de la criba vibratoria lineal?

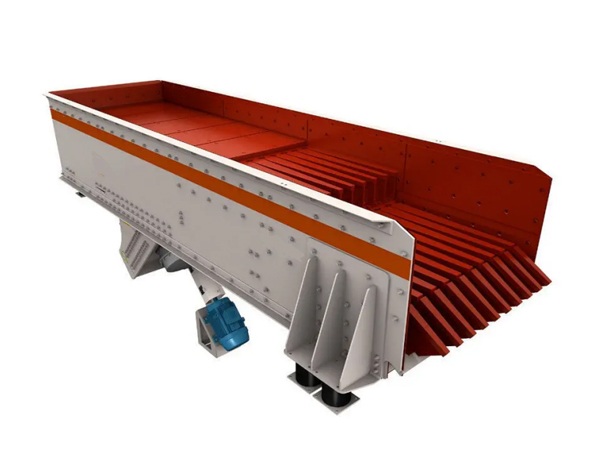

La criba vibratoria lineal es muy adecuada para la operación en línea de montaje y tiene las ventajas de un bajo consumo de energía, un alto rendimiento y una descarga automática, lo que la hace menos común en la industria minera. El proceso de cribado general es que el material ingresa al puerto de alimentación del equipo de manera uniforme desde el alimentador, y la criba produce el material cribado y el material cribado a través de la criba, que se descargan por sus respectivas salidas. La criba vibratoria lineal también tiene diferentes métodos de cribado.

Método de cribado por tamiz vibratorio lineal

1. Tamiz vibratorio lineal para cribado en seco

El llamado tamizado en seco con tamiz vibratorio lineal, como su nombre lo indica, consiste en calcular la suma del residuo del tamiz y el inventario del fondo del tamiz de cada tamiz y la diferencia entre la masa seca total de la muestra antes del tamizado, como la pérdida durante el tamizado, y calcular la tasa de pérdida, colocar un cierto peso de muestra de polvo en el tamiz, con la ayuda de vibración mecánica o palmaditas manuales para hacer que el polvo fino pase a través del tamiz hasta que se complete el tamizado, y el residuo del tamiz de la muestra de polvo se calcula de acuerdo con el peso del residuo del tamiz y el peso de la muestra. Al medir la distribución del tamaño de partícula, generalmente se utiliza el tamizado en seco.

2. Método de cribado por superposición de tamiz vibratorio lineal

El método de cribado por superposición significa que en el proceso desde la criba gruesa hasta la criba vibratoria lineal, la superficie de la criba vibratoria se superpone, el orificio de la criba de la superficie superior de la criba es más grande y las capas posteriores disminuyen gradualmente, porque hay espacios en ambos lados del marco de la criba lineal, lo que puede conducir a una precisión de cribado. Este método de cribado es simplificado y adecuado para el procesamiento de una gran cantidad de materiales.

3. Tamiz vibratorio lineal para cribado en húmedo

El tamizado en húmedo con tamiz vibratorio lineal consiste en colocar un cierto peso de muestra de polvo en el tamiz y, después de lavarlo durante un cierto período de tiempo con un flujo de agua dispersa adecuado (con una cierta presión de agua), el tamizado está completo. El método de tamizado en húmedo consiste en calcular el residuo de tamiz de la muestra de polvo de acuerdo con el peso del residuo de tamiz y el peso de la muestra. Si la muestra contiene más agua y las partículas están más condensadas, se debe utilizar el tamizado en húmedo (con mayor precisión que el tamizado en seco), especialmente para materiales con partículas más finas. Si se permite mezclar con agua, intente utilizar el método húmedo. Porque el método húmedo puede evitar que las partículas muy finas se adhieran a los orificios del tamiz y bloqueen los orificios del tamiz. Además, el método húmedo no se ve afectado por la temperatura del material y la humedad atmosférica, y el método húmedo también puede mejorar las condiciones de funcionamiento. Por lo tanto, tanto el método húmedo como el método seco se han incluido como métodos estándar y han actuado en paralelo como un método para determinar la finura del cemento y las materias primas.

4. Cribado por método de secuencia de capas de tamiz vibratorio lineal

En términos generales, el cribado de los equipos de criba vibratoria lineal multicapa es de grueso a fino, con una criba muy gruesa en la parte superior y decreciente hacia abajo. El equipo es fácil de reparar y conveniente para observar las condiciones de trabajo de la superficie de la criba de cada capa del equipo. En la criba gruesa, el orden de la superficie de la criba se invierte. El equipo de eje y la criba vibratoria se pueden descargar por separado a lo largo de toda la superficie de la criba, el efecto de cribado es obvio y las capas no se afectan entre sí.

5. Cribado mediante el método de combinación de criba vibratoria lineal seca y húmeda

El método de tamizado por combinación de seco y húmedo de la criba vibratoria lineal consiste en combinar los dos métodos y sacar lo mejor de ellos. Cuando el material contiene más agua y lodo, y los materiales están adheridos entre sí, se debe utilizar el método de tamizado combinado seco y húmedo, y los resultados del tamizado son más precisos. El método específico consiste en verter primero la muestra en un tamiz de malla fina y tamizarla en un recipiente lleno de agua. Cada 1 o 2 minutos, reemplace el agua del recipiente hasta que el agua del recipiente ya no esté turbia. El material en la criba se seca y se pesa, y la masa del lodo fino lavado se calcula en función de la diferencia entre la masa pesada y la masa de la muestra original.

6. Método de cribado combinado de fino y grueso con criba vibratoria lineal

En el proceso de combinación de tamiz vibratorio lineal de cribado combinado grueso y fino, parte de la superficie de la criba se dispone de grueso a fino, y la otra parte se dispone de fino a grueso; En la producción real, las cribas vibratorias circulares suelen adoptar procesos de cribado grueso a fino o combinado; En función de los requisitos especiales del material de cribado, la precisión de cribado y la trayectoria de la criba vibratoria circular son ideales, lo que es adecuado para cribar minerales gruesos.

En resumen, existen seis métodos de cribado para cribas vibratorias lineales, a saber, cribado en seco, cribado húmedo, cribado combinado seco y húmedo, cribado superpuesto, cribado de secuencia en capas y cribado combinado grueso y fino. Estos métodos de cribado pueden satisfacer los requisitos de cribado del usuario para diferentes materiales, y también se pueden aplicar al cribado de los mismos materiales, pero algunos materiales especiales aún necesitan encontrar un método de cribado adecuado. No importa qué método de cribado se elija, el material debe alimentarse de manera uniforme, el tamaño de partícula del material debe ajustarse y el material no debe quedar bloqueado por la criba.