Каковы методы грохочения на линейном вибрационном грохоте?

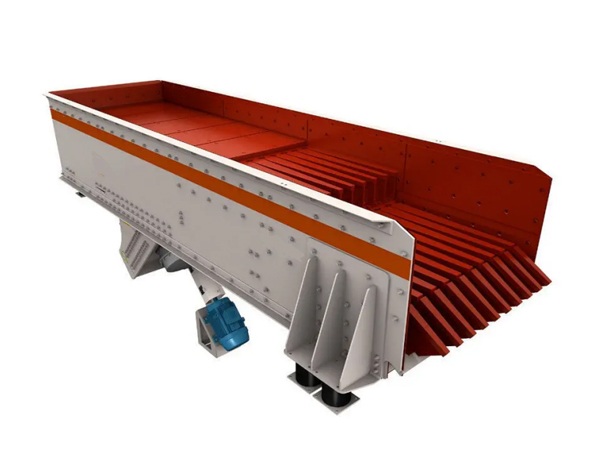

Линейный вибрационный грохот очень подходит для работы на сборочной линии, и он имеет такие преимущества, как низкое потребление энергии, высокая производительность и автоматическая выгрузка, что делает его менее распространенным в горнодобывающей промышленности. Общий процесс просеивания заключается в том, что материал равномерно поступает в загрузочное отверстие оборудования из питателя, и грохот производит просеянный материал и просеянный материал через грохот, которые выгружаются из соответствующих выходов. Линейный вибрационный грохот также имеет различные методы просеивания.

Метод просеивания с помощью линейного вибрационного грохота

1. Линейный вибрационный грохот сухого грохочения

Так называемое линейное вибросито сухое просеивание, как следует из названия, заключается в расчете суммы остатка на сите и остатка на дне сита каждого сита и разницы между общей сухой массой образца перед просеиванием, как потери во время просеивания, и расчете скорости потерь, помещение определенного веса образца порошка на сито, с помощью механической вибрации или ручного постукивания, чтобы заставить мелкий порошок пройти через сито, пока просеивание не будет завершено, и остаток на сите образца порошка рассчитывается в соответствии с весом остатка на сите и весом образца. При измерении распределения размеров частиц, как правило, используется сухое просеивание.

2. Линейный вибрационный грохот с перекрытием методом просеивания

Метод перекрытия просеивания означает, что в процессе от грубого сита до линейного вибрационного сита, ситовая поверхность вибрационного сита перекрывается, отверстие сита верхней поверхности сита больше, а последующие слои постепенно уменьшаются, поскольку с обеих сторон линейной рамки сита имеются зазоры, что может привести к точности просеивания. Этот метод просеивания упрощен и подходит для обработки большого количества материалов.

3. Линейный вибрационный грохот мокрого просеивания

Мокрое просеивание с линейным виброситом заключается в помещении определенного веса порошкообразного образца на сито, и после промывки в течение определенного периода времени соответствующим диспергированным потоком воды (с определенным давлением воды) просеивание завершается. Метод мокрого просеивания заключается в расчете остатка просеивания порошкообразного образца в соответствии с весом остатка просеивания и весом образца. Если образец содержит больше воды, а частицы более уплотнены, следует использовать мокрое просеивание (с более высокой точностью, чем сухое просеивание), особенно для материалов с более мелкими частицами. Если допускается смешивание с водой, попробуйте использовать мокрый метод. Поскольку мокрый метод может предотвратить прилипание очень мелких частиц к отверстиям сита и блокирование отверстий сита. Кроме того, мокрый метод не зависит от температуры материала и влажности воздуха, и мокрый метод также может улучшить условия эксплуатации. Поэтому как мокрый метод, так и сухой метод были перечислены в качестве стандартных методов и действовали параллельно как метод определения тонкости цемента и сырья.

4. Просеивание методом послойной последовательности линейного вибросита

В общем, просеивание многослойного линейного виброситового оборудования осуществляется от грубого к тонкому, с очень толстым ситом наверху и уменьшающимся книзу. Оборудование легко ремонтировать и удобно для наблюдения за рабочими условиями ситовой поверхности каждого слоя оборудования. В грубом сите порядок ситовой поверхности обратный. Шахтное оборудование и вибросито могут разгружаться отдельно по всей длине ситовой поверхности, эффект просеивания очевиден, и слои не влияют друг на друга.

5. Просеивание методом комбинированного сухого и мокрого просеивания на линейном вибросите

Просеивание методом линейного вибрационного сита, сочетающим в себе сухое и мокрое комбинированное просеивание, заключается в объединении двух методов и извлечении из них наилучшего. Когда материал содержит больше воды и грязи, а материалы связаны друг с другом, следует использовать метод комбинированного просеивания, при этом результаты просеивания будут более точными. Конкретный метод заключается в том, чтобы сначала высыпать образец в мелкоячеистое сито и просеять его в бассейне, наполненном водой. Каждые 1-2 минуты заменяйте воду в бассейне, пока вода в бассейне не перестанет быть мутной. Материал на сите высушивают и взвешивают, а массу промытой мелкой грязи рассчитывают на основе разницы между взвешенной массой и массой исходного образца.

6. Линейный вибрационный грохот, комбинированный метод грубого и тонкого грохочения

В процессе комбинирования линейного вибросита грубого и тонкого комбинированного просеивания часть поверхности сита расположена от грубого к тонкому, а другая часть расположена от тонкого к грубому; В реальном производстве круглые вибросита обычно применяют процессы грубого к тонкому или комбинированного просеивания; Исходя из особых требований к просеиваемому материалу, точность просеивания и траектория круглого вибросита являются идеальными, что подходит для просеивания крупных руд.

Подводя итог, можно сказать, что существует шесть методов просеивания для линейных вибросит, а именно сухое просеивание, мокрое просеивание, сухое и мокрое комбинированное просеивание, перекрывающееся просеивание, слоистое последовательное просеивание и грубое и тонкое комбинированное просеивание. Эти методы просеивания могут удовлетворить требования пользователя к просеиванию для различных материалов, а также могут применяться для просеивания тех же материалов, но для некоторых специальных материалов все еще необходимо найти подходящий метод просеивания. Независимо от того, какой метод просеивания выбран, материал должен подаваться равномерно, размер частиц материала должен быть отрегулирован, и материал не должен блокироваться ситом.