Как устранить неравномерную выгрузку материала в линейных вибрационных грохотах

В современном промышленном производстве линейные вибрационные грохоты, благодаря своим преимуществам — высокой производительности, простой конструкции и удобству обслуживания, — стали основным оборудованием для классификации и просеивания материалов в таких отраслях, как горнодобывающая, металлургическая, угольная и химическая промышленность. Однако на практике многие производственные площадки часто сталкиваются с серьезной проблемой — неравномерным выгрузкой материала с поверхности грохота, вплоть до неравномерного потока.

Это явление не только напрямую снижает эффективность просеивания и приводит к появлению примесей в готовом материале, влияя на последующие процессы, но и может нанести ущерб самому оборудованию, например, вызвать чрезмерный износ сетки грохота и неравномерную нагрузку на вибрационный двигатель, что в конечном итоге сокращает срок службы вибрационного грохота. Чтобы помочь компаниям в решении этой проблемы, в данной статье будет проведен всесторонний анализ основных причин неравномерной выгрузки материала с линейных вибрационных грохотов и предложены систематические и практически применимые решения по оптимизации.

Как устранить неравномерную выгрузку материала в линейных вибрационных грохотах

I. Анализ первопричин: Почему в линейных вибрационных грохотах происходит неравномерная выгрузка материала?

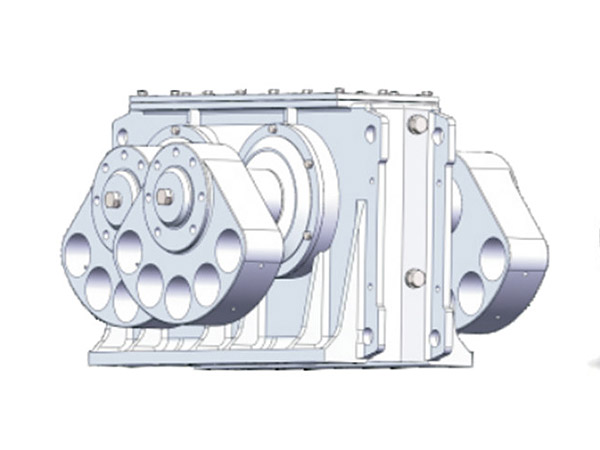

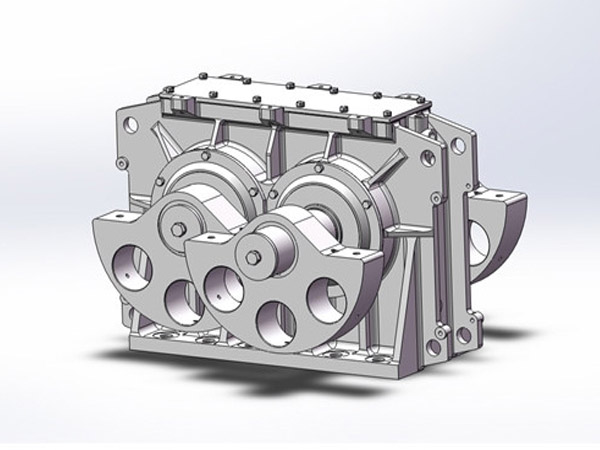

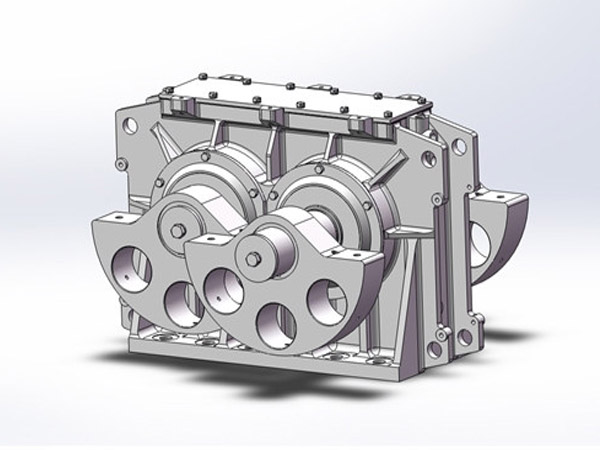

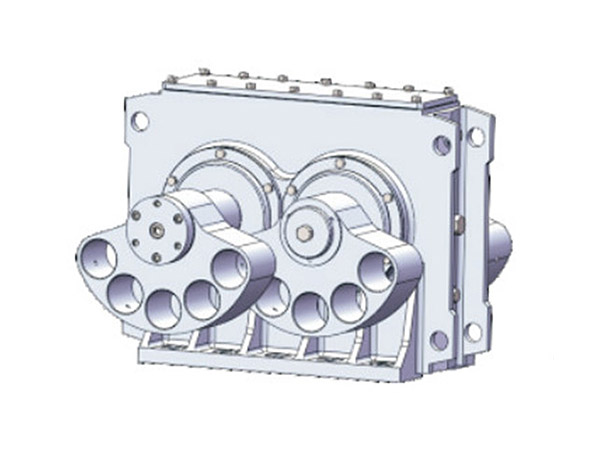

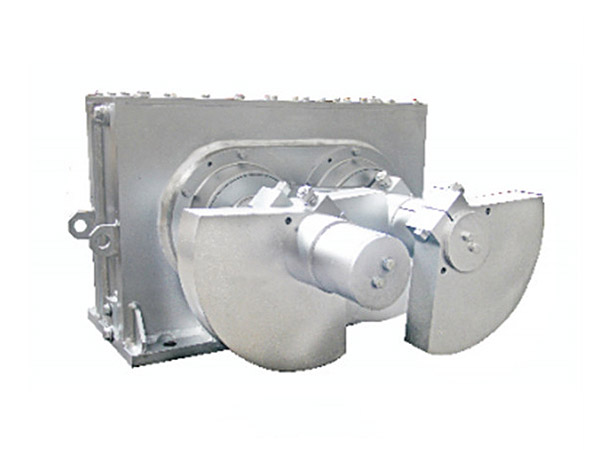

Для решения проблемы неравномерной выгрузки материала необходимо понимать принцип работы линейных вибрационных грохотов. В линейных грохотах обычно используются два одинаковых вибрационных двигателя, вращающихся синхронно в противоположных направлениях. Возбуждающие силы, создаваемые эксцентриковыми блоками, компенсируют друг друга в направлении, параллельном валу двигателя, но накладываются друг на друга в перпендикулярном направлении, заставляя корпус грохота совершать возвратно-поступательное движение по линейной траектории.

Когда материал на поверхности грохота перестает демонстрировать равномерное «линейное скачкообразное» движение, а вместо этого смещается в сторону или накапливается, это обычно происходит из-за следующих четырех факторов:

Смещение стадии подачи: Стадия подачи — это первый этап попадания материала на грохот. Если питатель установлен не в точном положении или точка сброса материала ленточного конвейера не выровнена с центром поверхности грохота, материал будет смещаться вбок при попадании на грохот. Начальное отклонение скорости и неравномерное накопление центра тяжести часто напрямую приводят к одностороннему накоплению материала на поверхности грохота, что приводит к неравномерной выгрузке.

Несогласованные векторы возбуждающей силы: Основная мощность линейного грохота обеспечивается двумя вибрационными двигателями. Если существует разница в весе эксцентриковых блоков, неточная регулировка угла или старение двигателя, вызывающее отклонение выходной мощности, центр тяжести грохота будет испытывать неравномерное воздействие силы, что приведет к скручивающим колебаниям или неидеальному линейному перемещению, что, в свою очередь, вызовет отклонение материала.

Ошибки в фундаменте и горизонтальности оборудования: Вибрационные грохоты предъявляют чрезвычайно высокие требования к ровности установленного фундамента. После длительной эксплуатации оседание фундамента или неравномерная жесткость опорных пружин могут вызвать небольшой наклон грохота. Материал под действием силы тяжести накапливается в самой нижней точке, что приводит к неравномерной выгрузке.

Проблемы с жесткостью конструкции и натяжением грохота: Если в сварных швах рамы грохота появляются трещины или болты ослабевают, локальная жесткость снижается, изменяя частоту вибрации и вызывая вторичные вибрации. Неравномерное натяжение сита создает локальные неровности, вызывая накопление материала в «канавках», что в конечном итоге приводит к аномальному распределению разряда.

II. Систематические решения: Практические шаги по устранению неравномерного разряда

Для решения четырех вышеуказанных типов проблем предприятия могут добиться точной калибровки путем многоуровневого поиска и устранения неисправностей, начиная от внешнего источника питания и заканчивая внутренним.

1. Оптимизация системы подачи, контроль «источника»

Распределение материала на поверхности сита во многом зависит от способа его подачи.

Установка распределителя: Установите воронкообразный распределитель или приемный бункер над загрузочным отверстием. Этот физический буфер равномерно распределит материал, обеспечивая покрытие всей ширины сита и уменьшая отклонения начального потока.

Регулировка точки падения: Направляющая футеровка нуждается в точной регулировке, чтобы обеспечить вертикальное падение материала и его выравнивание с центральной линией сита, устраняя боковые отклонения начальной скорости.

Контроль скорости подачи: Обеспечьте соответствие скорости подачи нагрузке на сито, чтобы избежать чрезмерного накопления материала, которое может вызвать локальные засоры или проскальзывание.

2. Точная калибровка системы питания: Синхронизация вибрационного двигателя и постоянство угла эксцентрикового блока имеют решающее значение для точности линейного перемещения.

Проверьте угол эксцентрикового блока: после остановки станка убедитесь, что угол между эксцентриковыми блоками обоих двигателей полностью совпадает. Даже разница в 5° может привести к отклонению потока материала.

Проверка синхронизации: Убедитесь, что электрическая цепь двигателя замкнута и запускается синхронно. Для измерения амплитуды колебаний в четырех углах ситового блока можно использовать вибротестер. Если разница превышает 0,5 мм, необходима регулировка.

1. Техническое обслуживание двигателя

Регулярно проверяйте износ подшипников и щеток двигателя, чтобы предотвратить ненормальное движение сита, вызванное колебаниями выходной мощности.

2. Балансировка системы поддержки и устранение наклона

Замена пружин

Пружины вибрационного сита необходимо заменять парами, чтобы избежать разницы в жесткости из-за усталости металла и обеспечить стабильную вибрацию сита.

Точная калибровка уровня

Используйте уровень для измерения горизонтальной и вертикальной ровности ситового блока. Точная регулировка может быть выполнена с помощью прокладок основания пружин для контроля горизонтальной погрешности в пределах 2 мм.

3. Тщательное обслуживание поверхности сита

Натяжение сита

Используйте систему натяжения с помощью крюка, чтобы обеспечить ровность и равномерное натяжение сита, уменьшая локальное скопление материала.

Проверка структурной целостности

Регулярно проверяйте сварные швы и болтовое крепление поперечных и продольных балок, чтобы предотвратить вторичные вибрации, вызванные локальным снижением жесткости.

Очистка поверхности сита

Накопление материала и отложений может изменить траекторию потока материала. Регулярная очистка поверхности сита и расположенного под ним поддона для сбора материала помогает поддерживать равномерную выгрузку.

III. Профилактика прежде всего: создание стандартизированной системы эксплуатации и технического обслуживания.

Непрерывное и систематическое управление техническим обслуживанием может значительно снизить вероятность неравномерного выхода материала.

Институциональный контроль: Наблюдайте за траекторией потока материала на поверхности сита каждую смену. В нормальных условиях материал должен быть плоским, иметь равномерную толщину и не иметь значительных скоплений.

Мониторинг характеристик материала: При изменении влажности, вязкости или гранулометрического состава необходимо незамедлительно корректировать угол и амплитуду эксцентрикового блока вибрационного двигателя для адаптации к новым условиям эксплуатации.

Цифровая модернизация: Установите системы мониторинга вибрации в ключевых процессах. Датчики собирают данные об амплитуде, частоте и угле наклона в режиме реального времени, обеспечивая раннее предупреждение о тенденциях отклонения потока и снижая время простоя и риски аварий.

Краткое содержание:

Для решения проблемы неравномерного выхода материала из линейных вибрационных грохотов необходимо учитывать четыре параметра: равномерную подачу, симметричную мощность, устойчивое основание и структурную целостность. Тщательная калибровка в сочетании с научным подходом к техническому обслуживанию имеет решающее значение для максимизации эффективности грохочения.

Благодаря систематическому управлению и оптимизации можно не только значительно повысить точность получаемого материала и уменьшить количество примесей, но и продлить срок службы вибрационных грохотов и сеток, сократить незапланированные простои и, таким образом, добиться большей экономической выгоды на высококонкурентном рынке переработки сырья.

Если в процессе калибровки возникают сложные проблемы нестабильности вибрации или отклонения потока, рекомендуется обратиться к профессиональной команде специалистов по вибрационному оборудованию для получения индивидуального решения по оптимизации системы грохочения, что коренным образом повысит стабильность и производительность производственной линии.