Преимущества использования высокочастотного вибрационного грохота в промышленном сортировании

В таких отраслях, как горнодобывающая промышленность, разработка карьеров, производство строительных материалов и химическая промышленность, эффективное просеивание материалов является критически важным этапом, напрямую влияющим на качество продукции, производственную мощность и эксплуатационные расходы. Поскольку требования к материалам становятся все более жесткими — особенно в отношении мелких и ультрамелких частиц — традиционные низкочастотные методы просеивания часто не обеспечивают стабильных и точных результатов.

Именно здесь высокочастотный вибрационный грохот становится ключевым компонентом, повышающим производительность. Обеспечивая контролируемую высокоскоростную вибрацию, он значительно повышает точность просеивания, сокращает время простоя и увеличивает общую эффективность предприятия. Ниже мы рассмотрим основные преимущества использования высокочастотного вибрационного грохота в современных промышленных условиях.

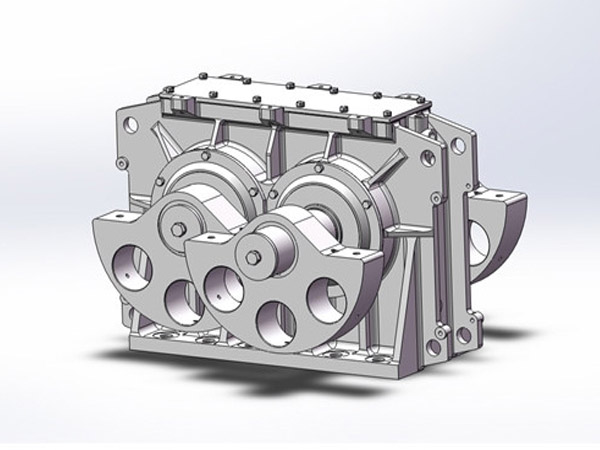

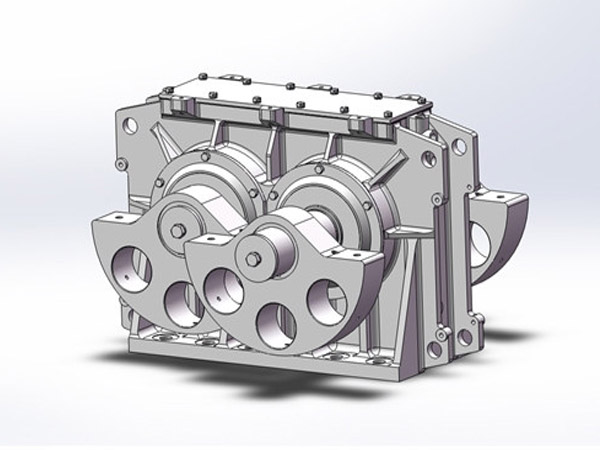

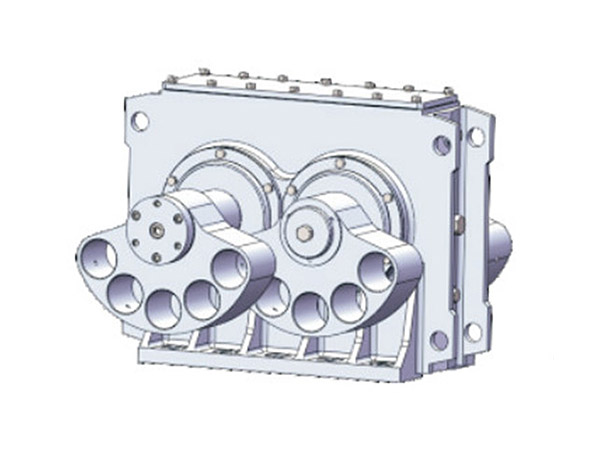

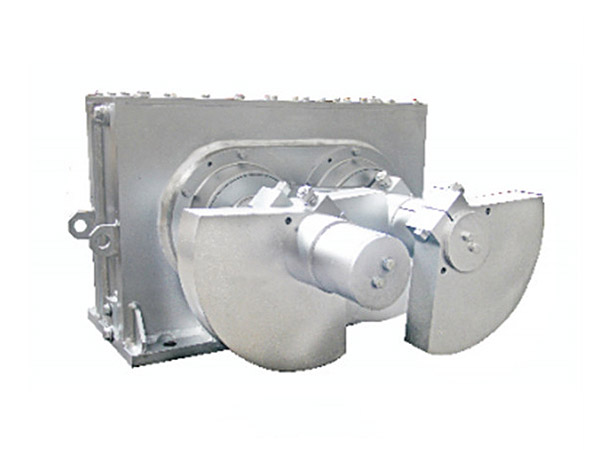

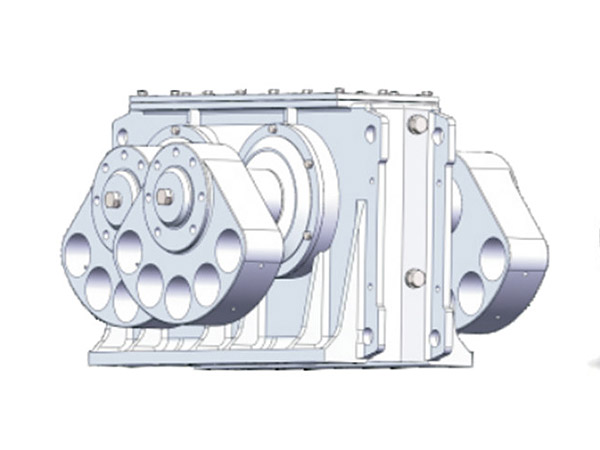

Преимущества использования высокочастотного вибрационного грохота в качестве возбудителя

1. Значительно повышена эффективность скрининга.

Одним из наиболее существенных преимуществ высокочастотного вибрационного грохота является его способность значительно повышать эффективность просеивания. Высокая частота вибрации создает интенсивное движение частиц по поверхности сита, позволяя мелким материалам легче проходить через сетку.

По сравнению с обычными вибрационными устройствами, высокочастотные установки особенно эффективны при обработке:

Мелкого песка и минеральных концентратов

Шламов и влажных материалов

Сверхмелких порошков, используемых в химической или промышленной переработке

Благодаря ускорению разделения частиц, предприятия могут достичь более высокой производительности без ущерба для точности, что приводит к более стабильному гранулометрическому составу продукции и улучшению показателей последующей обработки.

2. Улучшенная стратификация материалов и снижение эффекта ослепления.

Высокочастотная вибрация способствует эффективному расслоению материала. Более мелкие частицы перемещаются вниз к отверстиям сита, в то время как более крупные частицы остаются на поверхности и движутся к выходу. Этот непрерывный процесс разделения минимизирует расслоение материала и уменьшает распространенные проблемы, такие как засорение и закупорка сита.

Для предприятий, перерабатывающих руды, заполнители или материалы с высокой влажностью, улучшенное расслоение означает:

Меньшее количество перерывов в работе

Более стабильную производительность грохочения

Снижение необходимости ручной очистки или вмешательства

Это способствует более плавной работе предприятия и повышению общей надежности.

3. Компактная конструкция с высокой производительностью.

Еще одно преимущество высокочастотных вибрационных грохотов с активатором — это их способность обеспечивать высокую эффективность просеивания при относительно компактной конструкции. Поскольку активатор повышает эффективность просеивания, требуемая площадь грохота часто может быть уменьшена без ущерба для производительности.

Это особенно выгодно для:

Проектов модернизации существующих предприятий

Производственных линий с ограниченным пространством для установки

Мобильных или модульных систем просеивания

Меньшие габариты в сочетании с высокой производительностью позволяют проектировщикам предприятий проявлять большую гибкость, сохраняя или увеличивая технологическую мощность.

4. Сниженный износ и требования к техническому обслуживанию.

Оптимизированные вибрационные характеристики помогают снизить ненужные удары и трение между материалами и поверхностью сита. В результате ключевые компоненты, такие как сетки сита, подшипники и конструктивные элементы, испытывают меньшую механическую нагрузку.

На практике это означает:

Увеличение срока службы панелей сита

Сокращение частоты плановых остановок на техническое обслуживание

Снижение потребления запасных частей с течением времени

Для операторов предприятий эти преимущества напрямую приводят к снижению затрат на техническое обслуживание и повышению доступности оборудования.

5. Высокая адаптивность к различным материалам и процессам.

Высокочастотные вибрационные грохоты обладают широкими возможностями регулировки и могут быть точно настроены в соответствии со свойствами материала, такими как размер частиц, плотность и влажность. Это делает их пригодными для широкого спектра применений, включая:

Крупные и мелкие заполнители

Металлические и неметаллические руды

Промышленные минералы и порошки

При правильной настройке одна система грохочения может обрабатывать несколько типов материалов, снижая потребность в дополнительном оборудовании и повышая гибкость производства.

6. Энергоэффективная работа

Несмотря на то, что высокочастотные возбудители работают на более высоких скоростях, они часто более энергоэффективны, чем традиционные системы. Улучшение перемещения материала и сокращение времени просеивания позволяют снизить потери энергии на повторное или неэффективное разделение.

В долгосрочной перспективе это приводит к:

Снижению энергопотребления на тонну переработанного материала

Снижению эксплуатационных расходов

Улучшению показателей экологической устойчивости

Для компаний, ориентированных на контроль затрат и экологическую ответственность, энергоэффективность становится все более важным фактором.

Заключение

Высокочастотный вибрационный грохот — это не просто компонент, а модернизация всей системы грохочения. Повышая эффективность разделения, снижая требования к техническому обслуживанию и обеспечивая гибкую обработку материалов, он помогает промышленным предприятиям достигать более высокой производительности при меньшем операционном риске.

Для горнодобывающих, строительных и перерабатывающих предприятий, стремящихся к стабильному объему производства и долгосрочной экономии затрат, инвестиции в технологию высокочастотных вибрационных грохотов являются практичным и перспективным решением.